晶体硅倒四棱锥制绒新工艺研发获得重要进展

晶体硅太阳能电池在光伏领域中的占有率一直居于绝对优势地位(~90%),是当前国际能源竞争的重要领域。制绒是晶硅太阳能电池制备的第一道工序,也叫做“表面织构化”,良好的绒面结构不仅可以增加光的吸收,同时还可以提升钝化和金属化性能,从而提高晶硅太阳能电池的光电转换效率,因此制绒新工艺研发是晶硅电池领域的一个重点课题。不同于传统的多晶硅酸制绒和单晶硅碱制绒工艺,金属催化化学刻蚀工艺(MCCE)是近几年兴起的制绒技术,其突出特点是不受硅片表面形貌的影响,可在较大的尺度范围内(0.5-3微米)调控绒面结构,从而满足不同电池结构对绒面的要求,并可同时应用于多晶硅及单晶硅电池。目前,市场上主要采用金属Ag催化化学刻蚀法在金刚线切割多晶硅上制备黑硅以降低硅片表面反射率。通常在采用Ag催化化学刻蚀之前需要对硅片表面的切割损伤层进行去除,然后得到具有较低反射率(≤5%)的纳米线或者纳米孔结构。但是,这种高宽比大的纳米结构会在后续太阳能电池制备中引入严重的俄歇复合和表面复合,极大地降低了太阳能电池转换效率。为了权衡光学和电学损失,需要用酸或者碱对这种纳米结构进行扩孔,这无疑使得制绒工艺变得更加复杂,同时增加了制备成本。

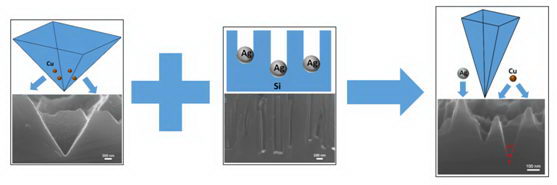

松山湖材料实验室杜小龙/刘尧平领导的高效晶硅电池团队对银及铜催化化学刻蚀工艺开展了持续攻关研究。在深刻理解金属催化化学刻蚀机理的基础上,揭示了绒面结构的形成机制,并实现了对绒面结构的精确调控。利用单晶硅表面上铜纳米颗粒的各向异性沉积特性,在HF/H2O2混合酸溶液中实现了铜催化的各向异性刻蚀,在国际上首次采用无模版法获得了大面积均匀的倒金字塔绒面[Scientific Reports 5, 10843 (2015)]。而多晶硅表面分布着不同取向的晶粒,采用铜催化化学刻蚀法在其上面获得的是类倒金字塔结构,这使得不同晶粒之间的反射率差异较大,在实际生产中会由于“花片”这个外观原因被降级销售。在杜小龙研究员和刘尧平副研究员的指导下,松山湖材料实验室博士后陈伟、博士生吴俊桃以及高工王燕博士等巧妙地利用铜催化横向刻蚀和银催化纵向刻蚀的特点,利用铜银共催化化学刻蚀法制备了倒四棱锥结构,如图1所示。倒四棱锥结构既保持了倒金字塔易钝化的特性,又具有较低的反射率,此外,在不同取向的晶面上,倒四棱锥结构的反射率差异较小,因此不存在外观“花片”的问题。在铜银共催化刻蚀过程中,Ag催化的纵向刻蚀具有向下挖孔的功能,而铜催化的横向刻蚀则起到横向扩孔的作用,挖孔和扩孔在同一步骤完成。铜银共催化刻蚀法是真正意义上的一步法制绒,不需要前处理去除切割损伤层,也不需要为了平衡太阳能电池光学和电学损失进行后处理扩孔。因此,铜银共催化化学刻蚀法工艺简单,同时,制绒温度在室温条件下就可以进行,极大程度地降低了制绒能耗成本。

该团队进一步开展了倒四棱锥晶硅太阳能电池研制工作,采用一步法铜银共催化刻蚀在金刚线切割多晶硅片上制备的倒四棱锥结构太阳能电池,其平均光电转化效率达到了19.25%,比砂浆切割硅片酸制绒样品的平均效率高0.56%的绝对值。该成果已于近日发表在ACS Appl. Mater. Interfaces (DOI: 10.1021/acsami.9b00724)上。

一步法铜银共催化刻蚀制绒工艺具有制备方法简单、可控,且工艺时间短、成本低,非常利于产业化生产。所制备的倒四棱锥结构具有优异的光学性能和电学性能,为高效太阳能电池的应用开辟了新的前景。

图 1 单独铜、银催化刻蚀和铜银共催化刻蚀制备倒四棱锥结构示意图及相应的扫描电镜图